Copyright ©2018 苏州市创联净化设备有限公司

苏ICP备09039299号

网站建设:中企动力昆山

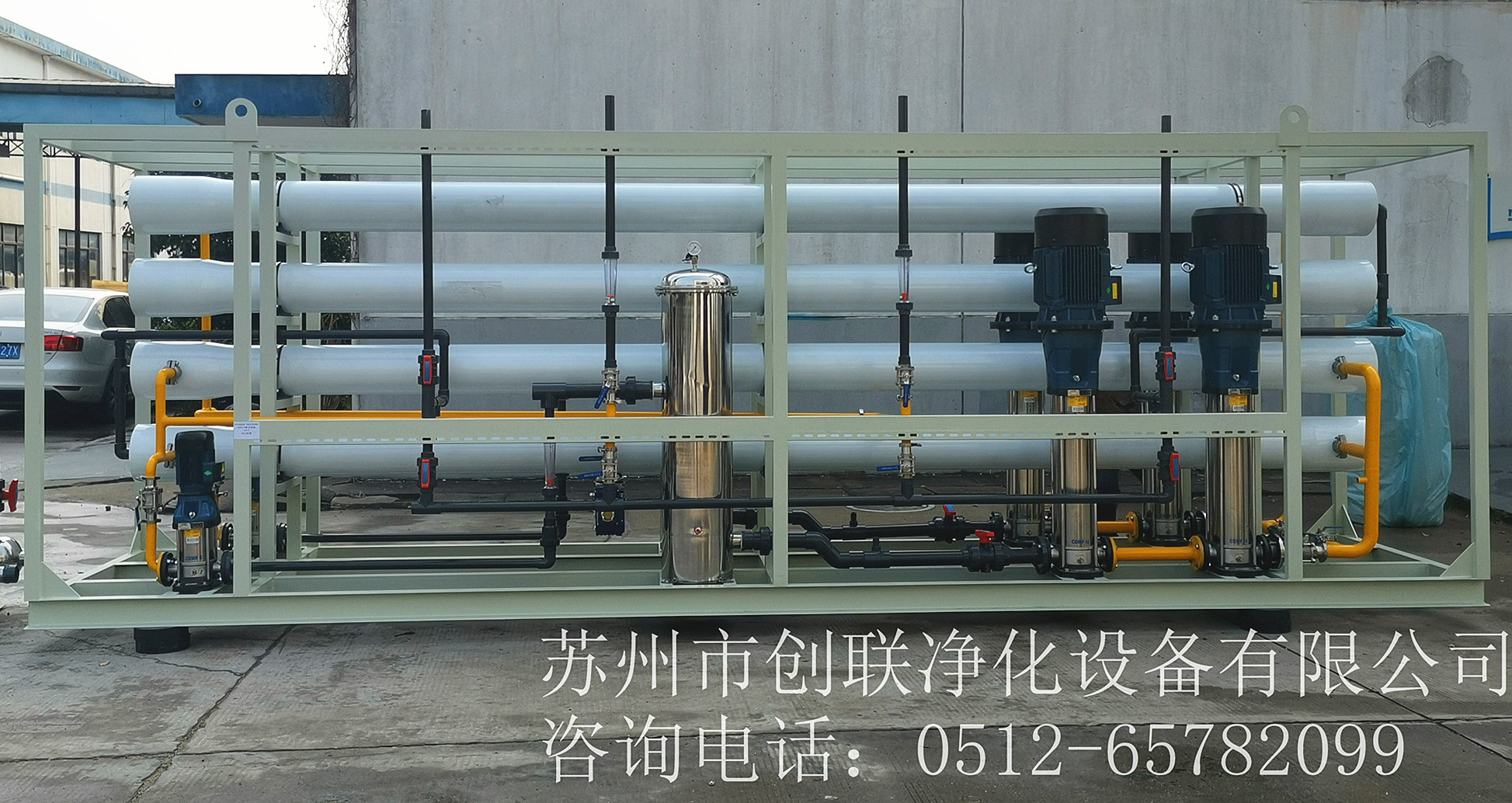

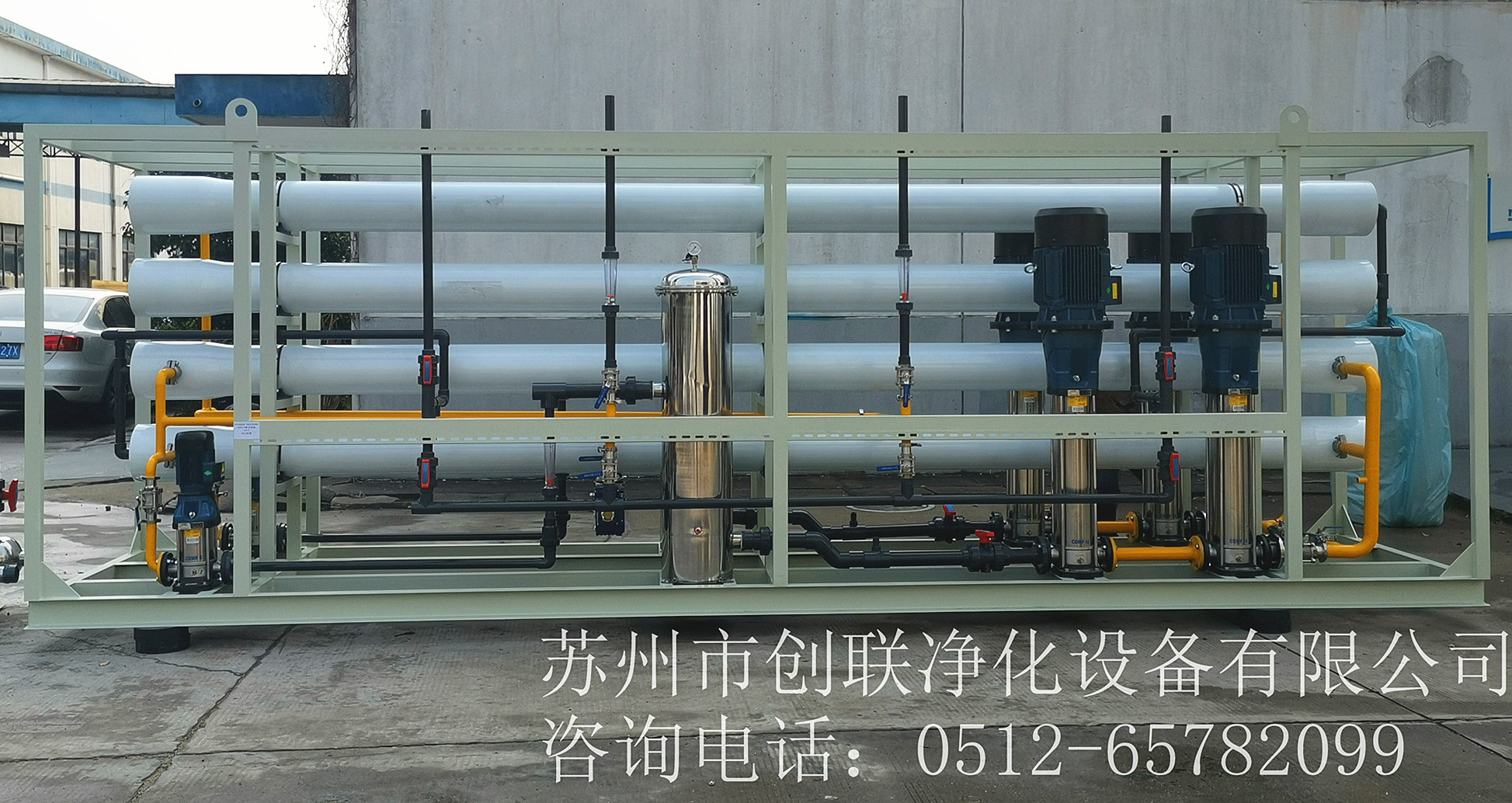

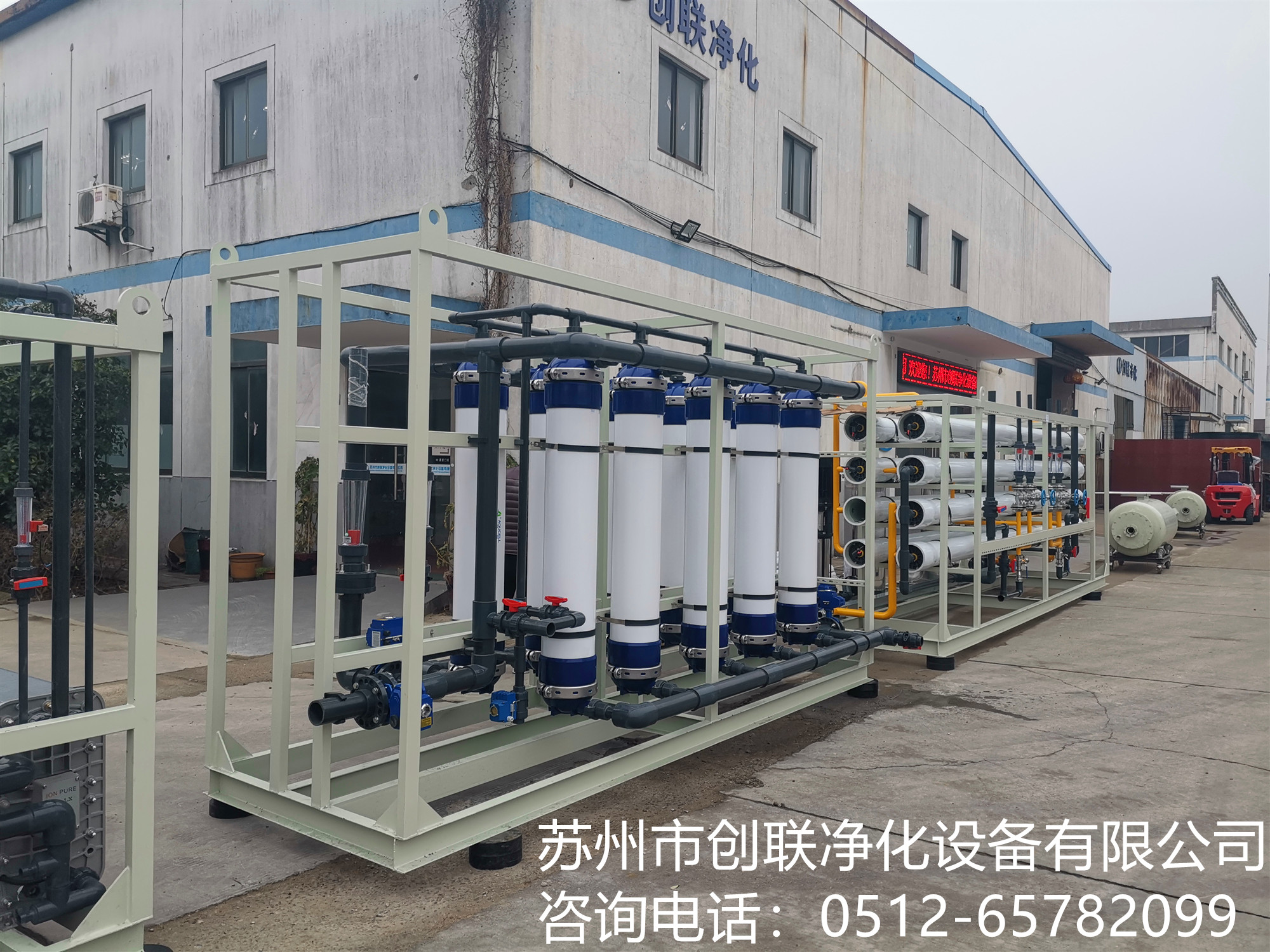

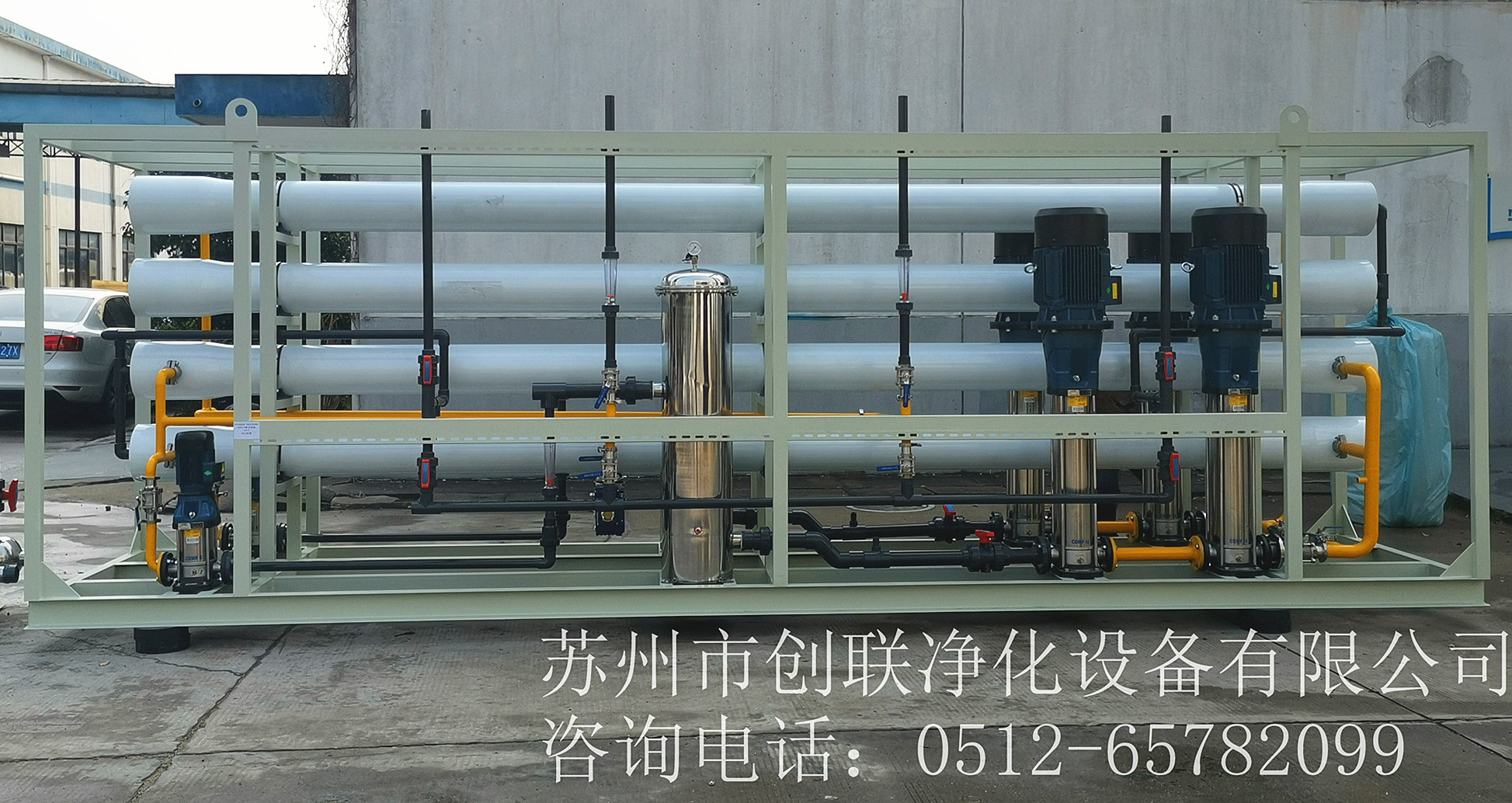

15t/h电子级高纯水设备,出水18.2兆欧

一、设计范围及原则

1、进入纯水站的水源为自来水,根据客户地区的水质情况,其变化系数K≤1.5,处理系统排放的浓废水可直接排入市政综合管网。

2、纯水处理设施具有较大的适应性、应急性,可以满足水质及水量的变化,并考虑在突发或事故状态下的各种应急用水。

3、采用工艺具有可靠性,运行稳定,运转费用低,管理维护量特别小,反渗透系统采用PLC集成电路控制,自动化程度高。

4、系统管道除反渗透装置高压部分外,均采用符合标准的UPVC材质。

5、系统处理过程中选用工作泵均为多级离心泵,具有启动及运转功率小,无死角,噪音低,工作稳定等特点。

6、本工程设计范围为接入纯水处理站的给水管道起纯水出口为止的整个处理工艺、基础、电气等各专业的设计。

二、设计原水水质及水量要求

1、要求系统进水量≥22m³/h,才能确保RO产水量≥15m³/h。

2、原水含盐量较稳定,变化系数K≤1.2。

三、用水要求

1.系统产水量Q≥15m³/H(20℃)

2.出水水质:电阻率≥18.2MΩ.cm

3.供水方式:连续供水

4.控制方式:触摸屏集成电路PLC控制,各水泵及水箱液位连锁保护。

5.管阀门件:高压部分为不锈钢管道,其它均为UPVC管道,终端供水系统采用日本积水洁净管。

四、简易工艺流程

阻垢剂加药系统/还原剂加药系统

↓

原水→原水箱→原水增压泵→石英砂过滤器→活性炭过滤器→保安过滤器→中间水箱→高压泵1→反渗透装置1→PH调节系统→高压泵2→反渗透装置2→中间水箱→输送泵→EDI系统→紫外线杀菌器→精密过滤器→高纯水箱→输送泵→抛光混床系统→TOC有机碳去除器→精密过滤器高纯水箱→高纯水输送泵→用水点

五、系统工艺要求及说明

根据用户提供的水质情况结合国标饮用水标准、RO进水条件及海德能公司反渗透装置设计导则,提出以上简易流程。本工艺由预处理部分、RO反渗透主机脱盐系统及EDI深度脱盐系统、供水系统组成。

1、预处理部分工艺说明:

1.1前级增压系统:

由于系统进水为自来水,外网管路供水由于压力不够(受其它用水点的影响),且原水压力波动很大,(主要受管网用水量高峰期的影响,压力波动变化量较大)因此在原水进口处设置一台原水箱及一台原水增压泵,原水由原水泵增压进入石英砂过滤器。水压恒定且大于0.25MPa,保证系统进水能安全工作。

1.2前级预处理系统:

由于自来水的浊度不稳定,并且自来水的浊度随季节性变化及人工加药量的因素影响,造成其浊度变化系数较大,因此在前级预处理部分设置一台多介质过滤器,以便多介质过滤器过滤去除。

由于水为自制自来水, ,活性炭过滤器在本工艺中主要去除原水中的余氯及部分重金属离子、有机物,经活性炭过滤器吸附后,水中的余氯去除率为99.9%,出水符合RO进水条件。预处理系统设计产水量≥35m³/h。

2、预处理设备工作参数及选用特点:

2.1原水池及原水泵

原水箱在工艺中主要用于储存水量,以满足系统的用水量,以适应系统供水量压及水压的变化,减少原水水压变化对系统的冲击。配套有液位控制系统和进水自动控制。

原水泵配套原水池使用,原水泵用于水压的提升,以满足预处理过滤器及反渗透高压泵的进水供水量及工作压力,过流部分均采用不锈钢304材料。

2. 2石英砂过滤器

石英砂过滤器设计流速为8-15m/h,过滤器内装不同粒径的石英砂滤料,石英砂过滤主要去除水中的悬浮颗粒,降低水的机械杂质,从而最终降低水的混浊度。

在过滤器进出水管道上设有压力表,可显示过滤器的运行压力及进出水的压差,过滤器的反洗根据进出水压差或出水浊度来确定(当进出水压差达到0.1MPa时应进行反洗或浊度大于1度时),由前级自来水来实行过滤器的反洗,为降低反洗强度,过滤器水反洗强度为7-8L/m².S,有条件宜采用气水擦洗法,滤料的反洗膨胀率为40%为宜。

2.3活性炭过滤器

活性炭为202型净水专用果壳活性炭,因活性炭在工艺中主要起吸附水中的有机物、余氯;因其比重较轻,反冲洗强度为4-8L/m²·S,滤料的反洗膨胀率为40~50%,反洗时宜选用低流速反洗,以防止活性炭被反洗水冲走。

在活性碳过滤器进出水管道上设有压力表,可显示过滤器的运行压力及进出水的压差,过滤器的反洗根据进出水压差来确定(当进出水压差达到0.1MPa时进行反洗),由反洗水泵来实行过滤器的反洗,活性炭过滤器滤料(活性炭)更换周期以出水的余氯含量≤0.1PPM及有机物含量(CODcr<1.5mg/L)两项指标确定,出水水质应定期监测。

2.4保安过滤器:

保安过滤器选用滤芯精度为5um,在工艺中主要用于截留前置管道、设备中可能泄漏的机械杂质或破裂的活性炭颗粒,确保RO进水的清洁度,以防前级过滤器泄漏的机械杂质进入反渗透膜元件,这种颗粒经高压泵加速后可能击穿反渗透膜元件,造成大量盐份的泄漏,同时可能划伤高压泵的叶轮,保安过滤器内的滤元采用聚丙烯喷熔工艺制作,过滤微孔具有:孔形呈锥形结构;过滤效率高,可进入深层过滤;纳污容量大,使用寿命长;采用卡式结构,便于快速更换。

保安过滤器的滤芯应定期更换,一般可根据进出水压差来决定。

保安过滤器进出水管道上均设有压力表,可显示保安过滤器的进出水压力及进出水压差。

3、反渗透系统

反渗透装置在工艺中主要去除水中99%以上的阴、阳离子及有机物、热源和细菌等。反渗透(RO)脱盐系统由RO膜组件、高压泵、RO清洗装置等组成。

3.1反渗透装置

反渗透是一种借助选择透过(半透过)性膜的功能,以压力为推动力的膜分离技术膜元件,由反渗透膜导流布和中心管等制作而成,将多根RO元件装入不锈钢耐压壳体内,组成RO组件。本工艺脱盐系统的关键,成熟的工艺设计和合理的操作,控制及管理,直接决定着系统的正常、稳定出水。并关系到反渗透膜的使用寿命,经反渗透处理后的出水,去除了绝大部分无机盐和几乎所有的有机物,微生物(细菌、热源等)从而确保了本系统产品水的高质量、高品质。

完成预处理后的出水其出水由淤积密度指数SDI测试仪监测,当SDI值<4时,即可进入RO系统,由高压泵增压后进入反渗透系统(RO),反渗透出水(脱盐纯水)去中间水箱,另一部分由管道汇集后成浓水(主要含盐份、机械杂质、胶体、有机物等)随小部分未透过水排入下水道。反渗透主体设备选用美国陶氏公司生产的高脱盐率低压BW30-400-FR-8040和BW30-365芳香族聚酰胺膜元件。该膜元件属节能型低压膜,是世界上最先进的卷式RO膜元件,具有结构紧凑,产水量特别大(单支RO膜产水量可达1.3t/h),脱盐率高(单支膜试验数据>99.7%),操作压力低,耐细菌侵蚀性好,适用PH范围广(PH为3~10)的优点。

反渗透配套控制系统功能:

设备配制工作仪表及监视仪表:

显示系统的运行工况(RO出水电导率、EDI出水电阻率、抛光混床出水电阻率、高压泵的开关、进出水流量、压力等参数);

反渗透高压泵进口设低压保护器,当高压泵进水压力<0.1Mpa时,高压泵自动停止工作。

反渗透高压泵出口设高压传感器,当工作压力大于某一设定值,高压泵停止运行,以防损坏后级管道及膜元件。

进水、浓水、淡水阀:主要调节RO进水量、产水量、进水压力、浓水压力及回收率。

电导仪:电导仪用于监测RO进出水电导率的变化情况,温度表显示RO膜在不同温度下产水量的变化。

高压泵:增压满足RO膜元件进水压力要求。

止回阀:主要用于停机后,防止RO压力管中的回压而损坏高压泵及泵前低压管道件。

液位自控:主要用于防止停水情况下,高压泵继续运行而使高压泵损坏,另一作用是如中间水箱高位时,可使RO停止运行,防止中间水箱溢流。

紫外线杀菌器和TOC在线监测仪均设计有时间计数器,以方便定期对灯管进行更换和维修;

清洗系统:反渗透清洗系统由清洗水箱、清洗水泵、清洗过滤器组成,在系统中主要用于反渗装置膜元件的清洗,当反渗透装置运行流量、含盐量或压力下降10%时应配套相应的药剂进行清洗,反渗透装置的清洗形式为分段清洗。

4、EDI电除盐系统

EDI(Electrodeionization)是应用电再生离子交换树脂除盐工艺来取代传统的混合离子交换除盐工艺的一种革命性水处理技术。EDI工艺采用一种离子选择性膜和离子交换树脂夹在直流电压下的两个电极之间,在两极间的直流电源电场从RO预处理过的水中去除离子。流入EDI模块的RO水被分成了三股独立的水流:产水水流、浓水水流和极水水流。EDI工艺从水中去除不想要的离子,依靠在淡水室的树脂吸附离子,然后将它们迁移到浓水室中。离子交换反应在模块的淡水室中进行,在那里阴离子交换树脂释放出氢氧根离子(OH-)而从溶解盐中交换阴离子(如氯化物、Cl-)。同样,阳离子交换树脂释放出氢离子(H+)而从溶解盐中交换阳离子(Na+)。高质量的模块可以连续产生高达18MΩ.CM的高纯水。通过这种技术,可以用较低的能源成本就能去除溶解盐,并且不需要化学再生。

EDI的特点

⑴连续运行,产品水水质稳定

⑵容易实现全自动控制,操作简单、安全

⑶无须用酸碱再生

⑷无须酸碱储备和酸碱稀释运送设施

⑸使用安全可靠,避免工人接触酸碱

⑹不会因再生而停机

⑺节省了再生用水及再生污水处理设施

⑻产水率高(可达95%)、

⑼占地面积小

⑽降低运行及维护成本

⑾设备单元模块化,可灵活的组合各种流量的净水设施

⑿安装简单、费用低廉

5、电气控制柜的功能及系统仪表

本系统采用PLC集成电路控制方式,在控制面板上设有手动及自动切换开关,设备运行(泵的起停)、监视(出水电导、电阻、流量、压力等)参数,动态显示运行参数及水质变化情况,并且在非正常情况下实现自动报警。系统液位与各工作水泵可实行连锁保护,有利于设备安全运行。

5.1原水池的液位控制:

原水池内设有液位浮球,并具有高、中、低液位信号输出,与进水电磁阀及原水泵联动工作。

当原水池液位处于低液位时,原水增压泵停止工作,当原水池液位上升到中液位时,原水泵启动。

由于原水池进水量大于原水泵出水量,因此原水池在一般情况下均在中、高液位工作,除在停水及事故状态下,原水池会出现低液位,因此原水池在低液位时自动报警。

5.2前级过滤器(石英砂过滤器及活性炭过滤器)的运行:

原水泵出口设有流量计,前级过滤器的进水流量按手动设定值运行。

5.3反渗透装置的自动运行及保护:

1)反渗透的高压泵进水均设低压保护器,开关量的压力信号输入控制系统,当压力小于0.05-0.1MPa时,高压泵自动停止运行,系统自动报警。

2)高压泵出口设高压保护器,开关量的压力信号输入控制系统,当压力大于某一设定值时,高压泵自动停止,系统自动报警。

3)高、低压保护器设定的压力可根据实际需要手动设定。

4)反渗透浓水侧设一自动冲洗电磁阀,设定时间进行冲洗,用于系统的定期快冲洗。

c、其它功能:

1)进水、浓水、淡水阀:主要调节RO进水量、产水量、进水压力、浓水压力及回收率。

2)电导仪:电导仪用于监测RO进、出水电导率及显示RO膜在不同温度下产水量的变化。

3)高压泵:增压满足RO膜元件进水压力要求。

4)止回阀:主要用于停机后,防止RO压力管回压而损坏高压泵及泵前低压管道件。

5.4纯水箱的液位联动:

纯水箱设有磁性液位浮球,并有高、中、低液位信号的输出。

当纯水箱液位处于高液位时增压泵和高压泵停止工作;当纯水箱液位降至中液位时,原水泵和高压泵启动;

当纯水箱液位处于低液位时,输送水泵停止工作,当纯水箱液位上升至中液位时,输送水泵启动。